- HOME

- 企業および受験(受講)者の声

- 日本特殊陶業株式会社

企業および

受験(受講)者の声

導入企業の声

自主保全の定着を目指した

自主保全士の取り組み

- 日本特殊陶業株式会社(愛知県名古屋市)

- 生産技術・ものづくり本部 ものづくり力整備部 設備保全推進課 主任 清浦和宏氏

- 主要製造品目:自動車関連部品、テクニカルセラミックス関連製品

- 認定者数:主として通信教育コースに取組み、2007年度:7名資格取得以降、毎年継続中。2013年度:60名、2014年度:174名(2014年度までの累計認定者数(1、2級):399名)

自主保全士の取得状況

当社は2007年度に自主保全士を初めて取得した。当初は自主保全推進者などが指導するための基礎知識としてチャレンジしたが、活動を進めて行くなかで自主保全の重要性がわかり、2013年度より全社の取り組みとした。

現場においても自主保全の浸透・定着が進み、2014年度はさらに活動を加速させ、オペレーターが自主保全を実施するための基礎知識として取り組み、取得者が大幅に増加した。

自主保全士の取得の背景

当社は20年以上前にTPMを導入し、日常保全を中心に保全・設備管理を実施してきた。しかし、増産対応や合理化による人員削減などにより、保全にかける時間・工数確保が困難となり、自主保全が停滞した。

その結果、自主保全の未経験者が増え、「自分の設備は自分で守る」という考えが薄れてきた。故障してから直す緊急的な対応が増え、故障による生産の遅れを繰り返し、人材を育成する時間も確保できないという悪循環を招いた。

このような状況を打破するために、「ものづくり力の強化」を推進した結果、現在は製造現場での設備管理、自主保全の必要性が改めて認識されるようになった。

グループ全体での自主保全士取得に向けた取り組み

当社は、自動車関連部品、半導体、切削工具、応用セラミックなど大小複数の事業があり、「各部門・各職場にマッチした保全の定着」を目指している。部門・工程によって設備、生産形態、人員数も異なるが、自主保全士取得はグループ会社を含めた全社共通の取り組みとしている。

自主保全を浸透させる推進活動の中で、修理・復元中心の保全ではなく、微欠陥の排除と適正状態の維持・管理中心の予防保全に変えて行きたい。そのためには、保全の基本的なスキルが必要で、基礎知識として自主保全士取得への取り組みを進めている。

また、最近事業部・製造部間のオペレータークラスの異動が実施されるようになった。新しい職場でも抵抗なく自主保全へ参加できるよう、基礎知識を習得し、予防保全の考え方を浸透させるためにも、自主保全士取得を全社での取り組みとして進めている。

オペレーターが自主保全に取り組んでいる様子

自主保全ミーティング風景

オペレーターにとっての身近な資格

TPM導入後の1996年の活動では、全社で保全を浸透させるために、各部門の保全担当者や自主保全リーダーは、機械保全技能士の取得を目指した。

オペレーターも保全スキル向上を目的に機械保全技能士の取得を目指し、すべての階層で機械保全技能士の取得を進めてきた。しかし、機械保全技能士は専門保全スキルが多く、また取得しても現場での活用方法がわからず、取得したオペレーターは活用の仕方に頭を悩ませていた。

その後、自主保全士の存在を知り、自主保全士がオペレーターにマッチしている身近な資格であることがわかり、2007年度から徐々に取得し始めた。

自主保全におけるオペレーターの役割は、日々の設備管理による異常への気づきと劣化の予防である。清掃、給油の重要性やその保全技能を習得するために、現場の保全における土台として自主保全士の取得に取り組んでいる。

オペレーターから自主保全リーダーになるためのステップアップとして、機械保全技能士も取得していく。

自主保全士の活躍

当社はものづくり企業として生産改革を進める中で、「生産計画遵守率の向上」をひとつのテーマとしている。

そのために必要となるのが「止まらない設備」の追究であり、その考え方は自主保全士を通じて各工程に浸透しつつある。

これまで生産性向上のために、生産現場では故障を早く復旧する修理技能を求めることが多かったが、「止めない」ための設備管理・自主保全として、清掃や管理ポイントの確立、点検項目・スパンの見直しが自主保全士により展開され始めている。

その結果、突発故障が減少してきている。また、保守・保全費用も減りつつある。

今後の課題とさらなる期待

現在、自主保全士はオペレーターが自ら志願して取得に臨んでいるケースが多い。製造部門による保全実務の必要性と、保全=業務として定着を目指す以上、保全知識・保全技能は製造現場における必須のスキルとして認識し、自主保全士を必要資格とすることが今後の課題である。

この先もいろいろな環境変化が起こり得る中で、自主保全が低迷しないようにするには、その必要性を明確にし、経験者の個々の能力に頼るのではなく標準化させて行く必要がある。

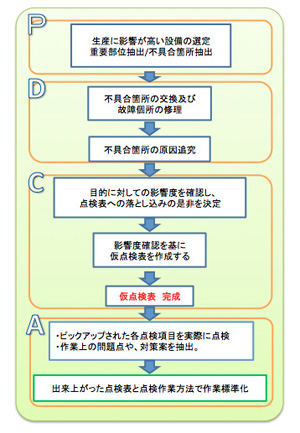

現在当社では、自主保全によって見出した点検を標準化させるサイクルを、保全方針として全社展開している。そのサイクルにおいて、自主保全士は保全実務だけをこなすのではなく、計画、実施後の評価、標準化を含めて、自らの力で回せるようになってもらいたいと考えている。

今後推進事務局として、各部門に所属する保全担当者や自主保全リーダーと共に、自主保全の重要性をオペレーターへさらに浸透させていく。そのためにも、オペレーターが自主保全で果たすべき役割を明確にし、自主保全士が必要スキルとして認識される環境整備を進めて行きたい。

自主保全活動 点検標準化 フロー図

※本記事は2015年9月掲載時の情報です。

- 自信を持って設備を視て自らの知識で設備を守る (トヨタ自動車 高岡工場)[PDF]

- 設備の大幅な自動化に伴い、新たな自主保全の取り組みを実施 (日産自動車 栃木工場)[PDF]

- 製造と工務の両輪で自主保全を実現 (大日精化工業)[PDF]

- TPM活動を日常化にするために製造と生技が同じベクトルで進む (トヨタ紡織 猿投工場)[PDF]

- 自主保全活性化の取り組み (オリエンタルモーター 高松カンパニー)[PDF]

- 自主保全活性化の取り組み (スズキ)[PDF]

- 自主保全活性化の取り組み (リョービ 広島工場)[PDF]

- 自主保全活性化の取り組み (日産自動車 いわき工場)[PDF]

- 自主保全士の本当の楽しさ追求 (マツダ 本社工場)[PDF]

- 自主保全は人づくりしくみづくり (トヨタ自動車)[PDF]

- 自主保全活動への取組み (テイカ製薬)[PDF]

- TPM活動の取組 (YKK)[PDF]

- 自主保全活性化の取り組み (トヨタ自動車)[PDF]

- 自主保全活性化の取り組み (SUBARU)[PDF]

- 自主保全士を通じたPM意識向上と人間力育成 (リョービ 広島工場)

- 技術部門の自主保全士活用事例 (トヨタ自動車 先進技術カンパニー)

- 自主保全の定着を目指した自主保全士の取り組み (日本特殊陶業)

- 自主保全士にあらずんば、社員にあらず (旭化成ケミカルズ 鈴鹿事業場)

- 自主保全士の活躍の期待 (豊田自動織機)

- 現場力の向上と定着に向けた自主保全士への期待 (マツダ 本社工場)

- 現場力の向上を目指す自主保全活動 (昭和電工 秩父事業所)

- 請負現場のクオリティの向上と人材育成 (日研総業 製造事業部)

- 人材育成強化で設備安定稼働の基盤づくり (住友金属工業 小倉製鉄所)

- 自主保全士を通じて生産活動の基本を継承 (日立金属 桑名工場)

- 製造と保全の連携による自主保全活動 (富士フイルム 神奈川工場)

- 自主保全活動と自主保全士への挑戦 (凸版印刷 新潟工場)